半岛彩票

半岛体彩:混凝土的“新门道” 成都冶兴润达推动行业向“智”向“绿”

使用场景

-

生产厂区干净整洁、绿树环绕;固废、废水回收利用,节能又环保;物联网、大数据、云计算等现代信息技术

半岛体彩下载

-

生产厂区干净整洁、绿树环绕;固废、废水回收利用,节能又环保;物联网、大数据、云计算等现代信息技术让混凝土生产流程变得智能、透明和可追溯,完全看不到“散乱污”的痕迹。近日,走进成都市青白江区的中国五冶集团成都冶兴润达新型建材有限公司(以下简称“成都冶兴润达”),探访混凝土搅拌站如何实现向“智”转型。

今年初,四川提出全面实施制造业“智改数转”行动。成都冶兴润达积极响应号召,抢抓“智改数转”契机,培育发展新质生产力,聚焦“降本、增效、提质、扩绿”导向,打造一体化综合管理平台,构建智能生产、数字转型、绿色产品、低碳节能、智慧运营的科技竞争优势,成为成都建材行业的向“绿”样板。

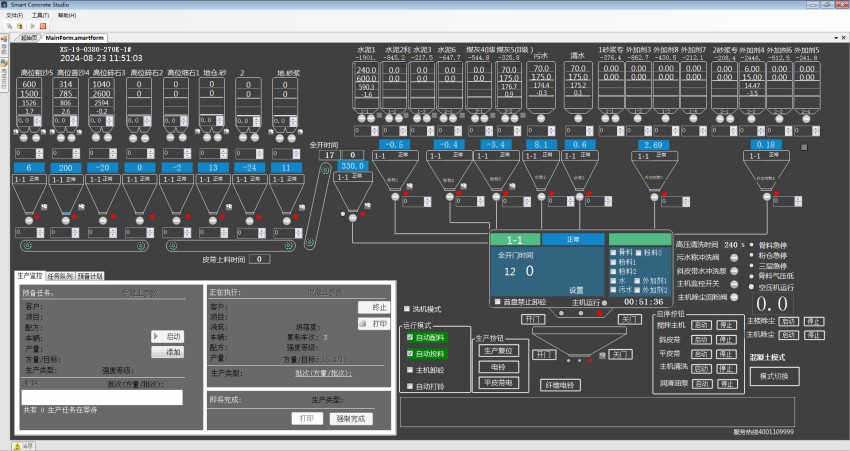

走进成都冶兴润达的智能控制中心,以企业ERP管理系统为基础的一体化综合管理平台跃然眼前。20余面屏幕里,融合了自动化生产、智能调度、物流管理、车辆调度、安全监控、智慧环保等模块,可实现企业人员、设备、流程、材料、环境、质检全要素的智能管控,对订单、计划、调度、采购、库存、生产、售后等环节进行一体化管理,成为保障混凝土生产及供应的“数字管家”。

一体化综合管理平台通过建立人、材、机、供方、流程等基础数据库,支持企业的多站点生产过程数据云端存储,充分保障数据的稳定性与可靠性、灵活性与拓展性、安全与隐私等,确保数据便利快捷地调用和追溯,同时为未来的扩展和升级提供了更大的灵活性。

以智能过磅系统为核心,砂、石、水泥等原材料货车进入厂区后,通过自动识别车牌号码、自动关联相关流程,从采购计划、供方物流、智能出入库、实时数据处理等方面实现无人过磅、智能分配货仓、智能监测和引导入库、实时库存播报等功能,大幅提高原材管理效率。

粉料的出入库和存储是混凝土企业重点管控的环节。智能粉料系统通过集中控制低压静音供气、粉料罐门禁、打灰口除尘、限位测量等硬件设备,实现安全预警、异常情况智能应急处理、环保系统联动等功能,杜绝了粉尘溢散、高压爆管、冒顶的事故,有效控制了粉料运输车在厂区内的高噪音和尾气排放。

智能控制中心是企业智能化工厂的控制中枢和生产调度中心,架设数据服务器、内外网络中枢系统、厂区监控、物流监控等软、硬件设施,控制混凝土生产、供应全过程,厂区监控全覆盖、设备运行全自动化,各系统之间通过一体化综合管理平台紧密协作,全面提升了核心管理能力,确保了项目履约精准性,全方位满足客户需求。

一体化环保方案整合混凝土生产过程中安全生产和环境影响因素,通过智能管理系统实时分析厂区内环境监控数据,自动控制安全和环保设备的运行,在线实时监测、智能分析和控制,涵盖厂区、料场室内外抑尘系统、污水和固废回收利用等环节,达到高质量绿色生产。同时,利用厂区全覆盖的视频监控系统,对生产人员的安全防护情况和异常行为情况进行智能分析,实时动态监控和预警,自动抓拍违规行为,采用声光系统自动警示危险区域和危险作业。

智慧物流管理通过道路安全监控系统,对出厂车辆采用GPS定位、360°环影摄像、5G高速数据传输网络等方式,对人员、车辆、货物的状态进行实时监测、动态分析,并从物流路线规划、路线偏离预警、违规行为预警、疲劳驾驶预警等方面进行全面实时管控、干预和纠正,同时通过产品物流实时状态监视,为生产供应管理的决策提供支持,确保生产供应按照客户要求及时、准确、迅速达成。

依托一体化综合管理平台,成都冶兴润达既提升了自身生产效率,又实现了降尘降噪,还拓展了混凝土产业上下游全链条的智能化管控。

150-9343-2588

150-9343-2588 返回顶部

返回顶部